耐火可塑料施工方案-pg电子试玩平台

发布时间:2024/9/13 17:08:47

耐火可塑料是一种由耐火骨料、结合剂和添加剂组成的材料,具有可塑性好、施工简便、耐高温等特点,常用于耐火结构的修补和小型衬里的施工。可塑料主要通过捣打或振动的方式成型,用于构筑或修补复杂部位的耐火层。在施工中,耐火可塑料施工方案的合理设计和实施能够确保衬里具有良好的耐用性和稳定性。

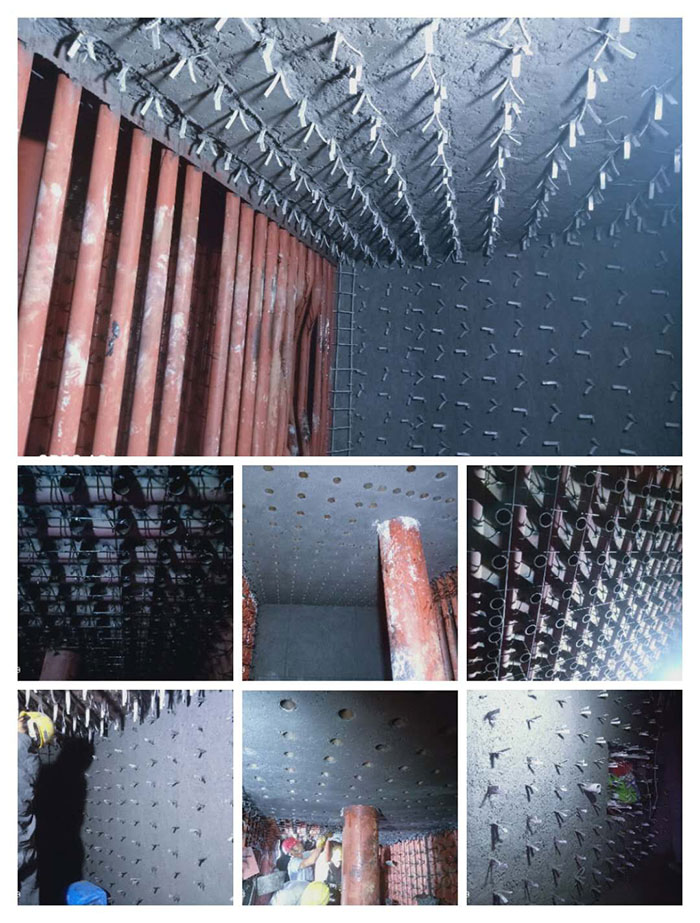

施工现场

一、耐火可塑料的施工特点

1. 可塑性好:可塑料具有良好的可塑性,可以通过捣打成型,适应各种复杂结构和不规则形状的施工部位。

2. 整体性强:施工完成后,耐火可塑料形成的衬里整体性好,几乎无缝隙,具有优异的耐高温性和抗热震性。

3. 抗侵蚀性:耐火可塑料在高温下具有较好的抗化学侵蚀性能,适用于与熔渣、熔融金属等接触的部位。

4. 施工灵活:可塑料可以手工或机械化施工,适用于狭窄、难以使用定型耐火砖的区域。

二、耐火可塑料的施工步骤

#1. 准备工作

材料准备:根据施工要求,准备足够的耐火可塑料。可塑料应在施工前确保密封保存,防止水分蒸发,影响施工性能。

施工工具:捣打工具、抹刀、振动器、测温仪等。

工作场地准备:清理施工场地,确保施工环境清洁,无杂质和其他异物。

模具准备:根据施工设计要求,预先安装好模具(如需),确保模具稳固且表面光滑,防止可塑料与模具粘结。

加水搅拌:将耐火可塑料按比例加入水后均匀搅拌,确保材料具有适当的可塑性和黏度。加水量应根据厂家说明控制,防止水量过多或不足。

#2. 施工工艺

模具固定:若需要使用模具,则在施工前须将模具固定稳固,确保施工过程中模具不移位。

捣打施工:

手工捣打:在手工捣打施工时,施工人员使用捣打锤按顺序将耐火可塑料逐层捣打密实。每一层捣打的厚度应控制在510厘米左右,确保没有空隙,避免产生裂纹。

机械捣打:在条件允许时,也可以使用机械捣打或振动工具进行施工,以提高施工效率和密实度。

分层施工:耐火可塑料通常采用分层施工方式,每层施工完成后,进行捣打密实,并在其上继续加料,直至达到设计厚度。

角落和不规则部位处理:对于转角、窄缝等难以操作的部位,可以用抹刀等工具进行手工抹压处理,确保材料填充饱满。

#3. 成型后的处理

修整表面:耐火可塑料施工完成后,表面应进行修整,使其光滑平整,避免出现裂纹和凹凸不平的现象。施工接缝处需做好过渡,保持整体的连续性。

拆模:可塑料达到一定强度后(通常24小时后),可拆除模具,检查衬里的表面状况。若有表面裂纹或瑕疵,可进行适当的修补。

养护:在拆模后,可塑料需进行养护以确保材料的强度和性能。养护期间,保持施工区域的湿度,避免水分过快流失,可以使用湿布覆盖或喷洒适量的水。

#4. 烘烤和升温

初次烘烤:施工完成并养护后,耐火可塑料需要进行初次烘烤。初次烘烤的目的是去除材料中的水分,使其逐步固化并达到使用性能。

升温曲线:烘烤应按照设计的升温曲线缓慢进行,防止因升温过快导致内衬产生裂纹或剥落。通常需要低温阶段(如100℃左右)保持数小时,以确保水分完全排除。

稳定升温:之后逐步升温至工作温度,每升温阶段应保持一定时间,直到达到设计温度。

三、耐火可塑料施工中的注意事项

1. 材料存放和使用:

耐火可塑料在使用前应避免长时间暴露在空气中,防止水分蒸发或吸潮。

施工时应根据施工量分批搅拌材料,避免搅拌后材料长期暴露,影响可塑性。

2. 加水量控制:

搅拌时加水量的控制非常重要,过多或过少都会影响施工质量。严格按照厂家提供的说明进行加水,并确保搅拌均匀。

3. 捣打密实度:

在施工过程中须确保每一层捣打密实,避免空隙和松散区域。对于角落和复杂形状部位,须仔细填充和捣打。

4. 防止裂纹:

耐火可塑料易在温度急剧变化时产生裂纹,施工后要控制升温速度,避免骤然升温。同时在养护过程中,保持适当的湿度,防止水分过快蒸发导致收缩裂纹。

5. 施工环境温度:

耐火可塑料的施工环境温度不宜过低或过高,理想温度为5℃~30℃。温度过低时可塑性下降,温度过高时水分蒸发过快,都会影响施工效果。

四、耐火可塑料的常见应用

耐火可塑料因其良好的施工性和耐高温性能,广泛应用于以下领域:

1. 高温炉窑的修补:如高炉、转炉、混铁炉等冶金炉窑的修补工作。

2. 电厂锅炉衬里:用于锅炉内壁的局部或整体修补。

3. 化工设备:如反应器、加热器等高温设备的内衬。

4. 窑炉拱顶和炉门:可塑料适用于窑炉中形状复杂、难以砌砖的部位。

总结

耐火可塑料施工方案的关键在于材料的正确搅拌、密实的捣打以及合理的烘烤升温步骤。通过合理的施工步骤和严格的操作控制,能够确保内衬结构的稳定性和耐久性,延长设备的使用寿命。

- 上一篇:耐火浇注料使用过程中应注意的几个方面

- 下一篇:没有资料