耐火材料烘炉及注意事项-pg电子试玩平台

发布时间:2024/5/21 17:53:52

耐火材料烘炉是指在使用耐火材料建造或修复工业炉窑后,通过一定的加热程序使炉体内的耐火材料逐渐适应高温环境,从而去除材料中的水分,预防热应力裂纹,提升材料的强度和耐久性。以下是耐火材料烘炉的步骤及注意事项:

烘炉步骤

初期烘炉(低温阶段):

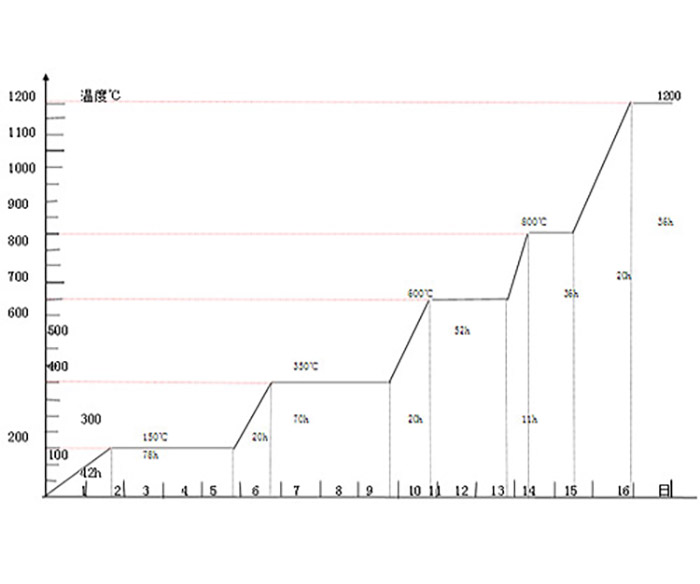

温度控制:通常在100℃以下,主要目的是蒸发耐火材料中的自由水分。

时间:这个阶段需要缓慢升温,并保持一定时间以确保水分完全排出,通常需要数小时至数天,视炉体大小和结构而定。

中期烘炉(中温阶段):

温度控制:一般在100℃至500℃之间,这一阶段主要是排出结合水分。

升温速率:应控制在每小时25-50℃,避免材料因受热不均而产生裂纹。

后期烘炉(高温阶段):

温度控制:逐步升温至800℃至1200℃,有时更高,具体温度根据材料和炉型要求确定。

保持时间:在目标温度保持一定时间,确保材料彻底干燥并达到预期的物理化学性能。

冷却阶段:

冷却速率:应逐步降温,避免骤冷导致的热应力损伤。

注意事项

升温速率控制:升温速度要均匀缓慢,避免急剧升温导致热应力集中,从而引发材料裂纹或剥落。

温度监测:需在不同部位安装温度监测设备,实时监控炉内各点温度,确保温度均匀。

通风排湿:烘炉初期阶段要保证良好的通风条件,及时排出炉内水汽,防止形成蒸汽压力。

备用计划:制定应急预案,遇到突发情况(如设备故障、停电等)时,能够及时调整烘炉计划,避免对耐火材料造成损伤。

人员安全:操作人员应接受专业培训,遵守安全操作规程,避免高温环境下的人员伤害。

通过严格按照烘炉步骤和注意事项操作,可以大大提升耐火材料的使用寿命和工业炉窑的运行效率。如果有具体的炉型或材料要求,建议参考相关专业标准或咨询技术专家以获得更详细的指导。

行业动态